AGV vagy AMR – Mi a különbség?

A belső logisztika automatizálása mind a nagy-, mind a

kisvállalatok számára visszatérő probléma. Ügyfeleink gyakran felteszik a

kérdést, hogy melyik megoldás (AGV vagy AMR) a jobb. Számos logisztikai optimalizációs

projekt tapasztalatait összegezzük az alábbi írásban.

Sokszor felmerül a kérdés, miért pazaroljuk az értékes emberi erőforrást anyagmozgatásra, ha ezek a folyamatok automatizálhatók? Így a felszabadult humán munkaerő nagyobb hozzáadott értékű tevékenységekre csoportosítható át, az anyagszállítás automatizálásával pedig egyrészt optimalizálhatóvá válnak a logisztikai- és termelési folyamatok, másrészt hatékonyabbá tehető a szállítási ütemezés.

A belső szállítási feladatok automatizálására az egyetlen lehetőség jó ideig csak a hagyományos AGV-k (Automated Guided Vehicle) használata volt. Az AGV-k jól alkalmazhatóak a relatíve nagy, kötött elrendezéssel rendelkező gyártórendszerek esetén, ahol ismétlődő anyagszállítás zajlik, valamint a nagy kezdeti költségek és a hosszú befektetési megtérülés (ROI) tolerálható. Napjainkban az AGV-k kihívójaként megjelentek az AMR-ek (Autonomous Mobile Robot), melyek rugalmasabb és költséghatékonyabb működést garantálnak. Ugyan az AGV-k és az AMR-ek feladata is anyagmozgatás, a hasonlóságok ezen a ponton véget is érnek.

Rögzített útvonalak kontra intelligens navigáció

Egy AGV minimális önálló intelligenciával rendelkezik, csak egyszerű belső programozási utasításokat követ. A navigációhoz a legtöbb esetben mágnescsíkokra és szenzorokra van szüksége, ezek telepítése költséges és időigényes, bevezetése során sok esetben akár a termelés leállítására is szükség lehet. Mivel az AGV-k navigációja előre meghatározott útvonalakra korlátozódik, azok megváltoztatásakor (pl. gyártócsarnok átrendezés) jelentős többletköltségekkel kell számolni. Az AGV ugyan képes érzékelni a váratlanul útjába kerülő akadályokat, de azokat nem képes önállóan kikerülni, így egyszerűen megáll, amíg az akadály meg nem szűnik.

Ezzel szemben az AMR a szoftvere által a helyszínen elkészített, önállóan feltérképezett, vagy előre betöltött gyár-elrendezés alapján navigál. Ez nagyon hasonlít egy GPS-szel és előre feltöltött térképpel rendelkező autóhoz. Amikor megadják a járműnek a tulajdonos otthoni és munkahelyi címét, a térképen lévő egyszerű pozíciók alapján a legrövidebb, leggazdaságosabb, vagy leggyorsabb útvonalat generálja. Az AMR-eknek hasonló módon adható meg az alkatrészek felvételi és leadási pontjainak helyzete. Egy AMR belső szoftvere a jármű környezetet érzékelő kameráiból, beépített szenzorjaiból és lézerszkennereiből származó adatokat használja a célponthoz vezető legjobb útvonal meghatározásához. Teljesen önálló működésük során ha targoncák, raklapok, emberek vagy egyéb akadályok kerülnek eléjük, az AMR-ek módosítják saját útvonalukat, biztonságosan megkerülve a váratlan akadályokat. Így az AMR-ek az önállóságuknak köszönhetően egy termelőrendszer számára az AGV-kkel szemben folyamatosabb anyagáramlást biztosítanak.

Kevés alkalmazás kontra nagy rugalmasság

Az autonóm működés az AMR-eket sokkal rugalmasabbá teszi, mint az AGV-ket. Egy AGV mozgása szigorú útvonal követésére korlátozódik, amely azt jelenti, hogy az alkalmazási lehetőségei korlátozottak, ugyanazokat a szállítási feladatokat hajtja végre teljes élettartama alatt. Az AGV flottát érintő esetleges változtatások túl drágák és időigényesek ahhoz, hogy költséghatékonyak legyenek.

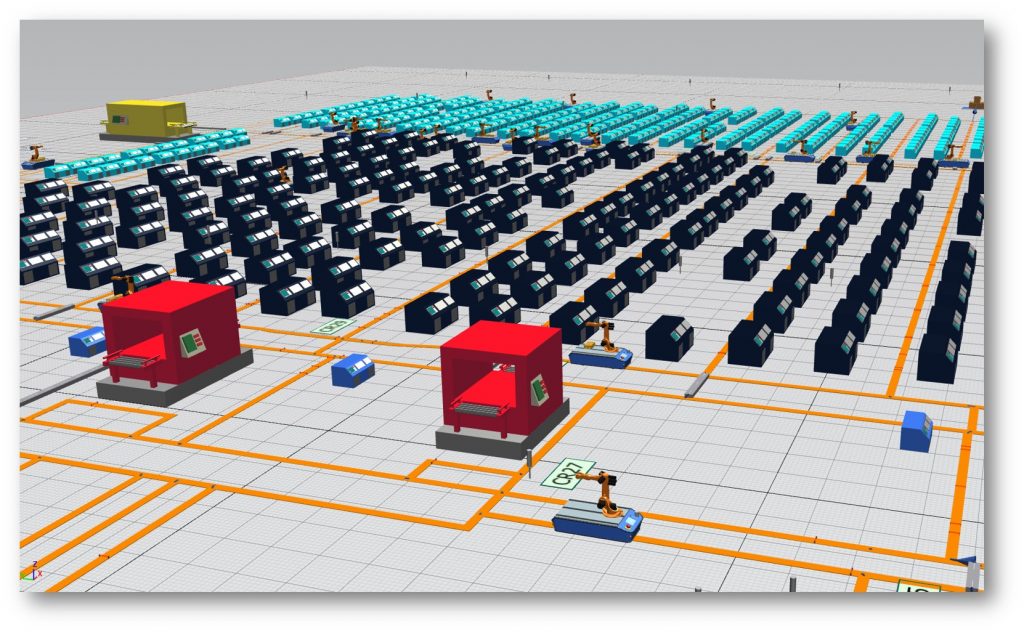

Egy AMR szállítási munkáinak megváltoztatásakor azonban csak egyszerű szoftverbeállítási módosításokra van szükség, így ugyanaz a robot eltérő feladatokat tud végrehajtani különböző helyeken. Automatikusan korrigálja az útvonalat a változó környezethez való alkalmazkodás és termelési követelmények teljesítése érdekében. Az AMR feladatai vagy az interfészén keresztül adhatók meg, vagy több robot használatakor flottavezérlő szoftverrel konfigurálhatók. A flottavezérlő automatikusan rangsorolja a szállítási igényeket, és az adott feladathoz a legmegfelelőbb robotot választja ki pozíció és elérhetőség alapján. A feladatkiosztás létrejöttét követően nincs szükség emberi erőforrásra a robotok munkájának koordinálásához, így a munkatársak a nagy hozzáadott értékű munkákra összpontosíthatnak, növelve a vállalat termelékenységét.

Hagyományos üzleti modellekhez, agilis vállalkozásokhoz készült

Az AMR-ek rugalmassága döntő fontosságú a modern gyártási környezetekben, mivel a termékeken vagy a gyártósoron történő folyamatos módosításokat csak agilis és rugalmas gyártórendszer képes hatékonyan kezelni. Az AMR-ek nagymértékben alkalmazkodnak az agilis termeléshez akár kis-, akár nagyméretű üzem esetén. Amennyiben a gyártó-cellák áthelyezésre kerülnek, vagy új cellák, esetleg folyamatok épülnek be a rendszerbe, egyrészt gyorsan és egyszerűen feltölthető az épület új térképe, másrészt az AMR-ek a helyszínen képesek újra feltérképezni a területet, így a teljes flotta azonnal használható az új feladatokhoz. Így ezen funkciók segítségével az adott vállalat önállóan képes az AMR-flotta hatékony üzemeltetésére megváltozott körülmények között is. Ahelyett, hogy a rugalmatlan AGV-infrastruktúra korlátozná a céget, a döntéshozók az üzleti igényeiknek megfelelően egyszerűen testre szabhatják az AMR-flottát, ezáltal optimalizálva a termelést még rendkívül dinamikus környezetben is.

Gazdaságtalan kontra költséghatékony

Bár egy AMR mögött az AGV-nél sokkal fejlettebb technológia áll, általában mégis gazdaságosabb megoldás. Az AMR-nek nincs szüksége vezetékekre, mágnescsíkokra vagy a termelési terület egyéb költséges átalakítására, tehát nem csak gyorsabb és olcsóbb az AMR-ek üzembe helyezése, de nem szükséges a gyártás költséges megszakítása sem. Mivel az AMR-ek gyorsan és egyszerűen üzembe helyezhetők, a hatékonyság szinte azonnali növekedésével számolhatunk. Alacsony kezdeti költségekkel és a folyamatok gyors optimalizálásával egy AMR flotta rendkívül gyors megtérülést mutat – gyakran kevesebb, mint hat hónap alatt.