Mi lenne, ha a termelésmenedzsment ismerné a jövőt? Nem lenne nagyszerű, ha már egy héttel előre tudná egy gépről, hogy el fog romlani? Mi lenne, ha a karbantartási feladatokat mindig optimálisan lehetne tervezni és elvégezni?

Meséből valóság

Ismerjük a történeteket a jósokról, a “tuti tippeket” adókról, és joggal kérdőjelezzük meg a tőlük kapott információ hitelességét. Valamivel jobban megbízunk munkatársainkban, beosztottjainkban, akikben többéves tapasztalat során kialakult egy elképzelés arról, hogyan lehet a karbantartási feladatokat hatékonyan időzíteni. Ellenben ezeket az elképzeléseket erősen befolyásolják a beidegződött (jó vagy rossz) szokások, akár aktuális érzelmi állapotunk, vagy egyéb környezeti hatás. Vannak azonban olyan források, melyekre bizalommal támaszkodhatunk, mert tudjuk, hogy nem fogják megcsalni az érzékeinket.

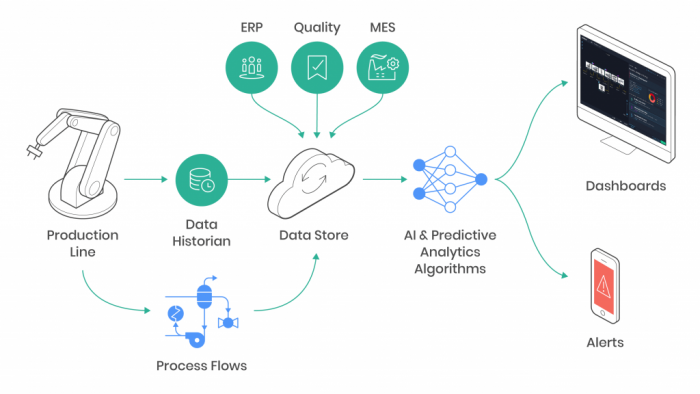

Igen, az adatok világáról beszélünk. Szerencsénkre egy olyan világban élünk, melyben ma már nagy mennyiségű adattömegeket tudunk gyorsan és hatékonyan feldolgozni, valamint bizonyítottan működő matematikai módszereket tudunk oly módon használni, hogy ne kelljen elvesznünk a részletekben. A gyűjtött adatok helyes feldolgozásával értékes információhoz juthatunk, és jelentős költségeket spórolunk meg a termelésmenedzsment számára. Jelen ismertetőnkben rávilágítunk a hagyományos (reaktív) és az újszerű karbantartásütemezési módszerek közötti lényeges különbségekre, valamint az utóbbi típusainak vizsgálatára is kitérünk.

Reaktív, preventív, prediktív vagy preskriptív?

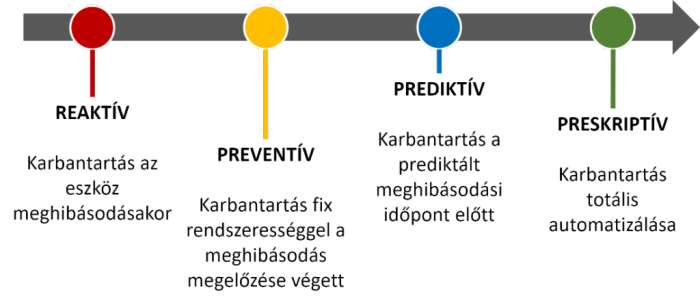

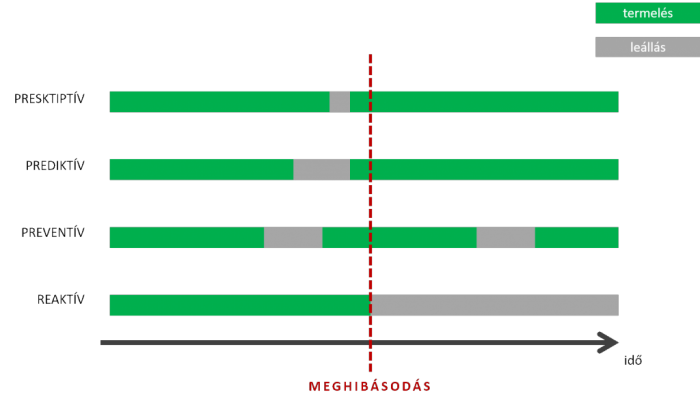

A reaktív karbantartást valójában “megjavításnak” is hívhatnánk. Alapelve, hogy a gép addig működjék, amíg hibát nem jelez. Ez a jól bevett szokás nem igényel folyamatos felügyeletet, és viszonylag kevés munkaerő ráfordítással is megoldható. Nagy hátránya azonban, hogy nem várt gépleállásokat okoz, ezzel bizonytalan időre megszakítva a gyártás és a termelés folyamatát. Ez a szünet már önmagában is hatalmas veszteség, pláne, ha hozzávesszük a karbantartás előre nem látott költségeit. Ezek kiküszöbölésére nyújtanak megoldást a modern karbantartási technikák.

Egy modern felfogású karbantartási stratégia arra a feltételezésre épül, miszerint kisebb költséggel jár, ha egy géppel már a (várható) meghibásodása előtt foglalkozunk. Ez a feltételezés elképzelhető, hogy bizonyos extrém esetekben nem állja meg a helyét, de a mindennapi valóságban nagyon is meghatározó: sokszor maga a szerelés költsége is csökken, ha berendezésünket nem egy totálkáros állapotból kell feltámasztani, de ami még ennél is fontosabb, hogy jóval kevesebb ideig áll a gyártósor, ha nem hagyjuk elromlani az eszközeinket. Az érme másik oldalán azonban ott áll a karbantartás költsége: biztosan nem lenne kifizetődő naponta átvizsgálni vagy szerelgetni egy olyan eszközt, ami tipikusan havonta egyszer szorul karbantartásra. A probléma nehézségét az adja, hogy sem túl koránra, de túl későre sem időzíthetünk a beavatkozást. Ennek a “sweet spotnak” a megtalálására (legalábbis megközelítésére) szolgálnak az újszerű karbantartási módszerek, a három “P”: preventív, prediktív, preskriptív. Röviden összefoglaljuk ezek főbb jellemzőit.

A preventív karbantartási módszer a gyártók által javasolt karbantartási időktől függ. A részleges vagy teljes karbantartást meghatározott időközönként végzik el, hogy megelőzzék a gyártás leállásához vezető meghibásodásokat. Az időintervallumokat a gép élettartamától függően a tervezőmérnökök határozzák meg. Ez a módszer folyamatos tervezést, nyilvántartást és ütemezést igényel, a rutinszerű ellenőrzéseket pedig mindig be kell tartani, függetlenül attól, hogy a gép optimális állapotban üzemel vagy sem. Annak ellenére, hogy sokat segít a tervezésben, a preventív karbantartás zavaró lehet akkor, ha a termelékenység növekedése nélkül válnak túl gyakorivá az ütemezett karbantartási idők.

A prediktív karbantartás egy olyan technika, amelyet jelenleg a karbantartás következő lépéseként tartanak számon: ez magában foglalja az Ipari 4.0 technológiáit, szenzorok és egyéb állapotmonitorozási megoldások alkalmazását, melyek segítségével a gépek és berendezések üzemállapota folyamatosan követhető. A módszer IoT-eszközök adatainak valós időben történő feldolgozására épül, így naprakész információt biztosítva a gépek esetleges karbantartási igényeiről. A berendezések állapotáról gyűjtött, jellemzően nagy mennyiségű adat automatizált elemzésére építve a karbantartásütemezési alkalmazások javaslatot tudnak tenni a gépek leállítási és javítási időablakaira vonatkozóan. Valójában a prediktív karbantartás technológiáját használva egy olyan rendszert építhetünk ki, amely rövidebb leállásokat és a termelékenyég növekedését ígéri, hiszen csak a szükséges esetekben ütemez beavatkozást. Pontos tervezéssel és ütemezéssel hatékonyabb erőforrás-felhasználást tudunk megvalósítani, ezzel is tovább csökkentve a költségeinket. Természetesen, mint minden újításnál, most is igaz a “befektetés nélkül nincs üzlet” állítás. Egy új karbantartási modell kialakításához szükség van a monitorozást végző eszközök telepítésére és a kapcsolódó digitális infrastruktúra kiépítésére. Mint ahogy minden gyár különbözik a többitől, ugyanúgy nem létezik két egyforma karbantartás-ütemező modell sem. A rendszernek rá kell tanulnia a gyártósor sajátosságaira, valamint finomhangolások szükségesek a hatékony eredmények elérése érdekében. Éppen ezen okok miatt bátorság volna azt állítani, hogy létezik egy minden probléma megoldására alkalmas eszköz a prediktív karbantartás-ütemezésben.

A preskriptív karbantartás hasonló a prediktív módszerhez, de egy lépéssel még tovább megy a teljes folyamat automatizálásának irányába. Amellett, hogy felügyeletet biztosít és ajánlásokat ad, további célja a gépi tanulás és az AI-technikák alkalmazása, hogy a gép saját döntést hozhasson a karbantartási lépések tekintetében. A gépek és az eszközök a saját magukról gyűjtött adatokat feldolgozva készítenek számos jelentést és ajánlást. Önállóan döntik el a karbantartás idejét és módját, és adott esetben akár képesek azt automatikusan is elvégezni. Sőt, magát a termelés volumenjét is szabályozhatják a hosszabb élettartam céljából. Egy ideálisan felépített preskriptív karbantartási rendszerben a különböző beavatkozások mindig optimális időablakban és optimális módon történnek, jelentősen hozzájárulva ezzel a termelékenység elvárt szintjének fenntartásához, adott esetben akár növeléséhez is.